TIMKEN轴承风电运营维护中的状态监测研究

1 风电机组状态监测的难点

状态监测技术,尤其是振动分析技术,已在国内应用数十年,并在冶金、电力、石化、造纸等多个行业成熟应用。然而对于风电行业,技术的应用却面临难题。某风电设备制造商设立专门的质检监测部门已近10年时间,但在风电场是否实施整体在线监控项目的抉择上,仍踟蹰不前。因为经过多年的实践检验证实,大多数在其他行业行之有效的监测技术及手段,在风电设备上却难以实现有效监测。

这源于风电设备自身的特性:非刚性支撑、主轴超低转速、非稳态运行,以及复杂的齿轮结构和电机设计。对于超低转速滚动轴承早期损伤的预知,一直被业界公认为世界性难题。更何况运转在随风摆动的机舱中,工况不断变化,偏航、变桨及其他干扰频繁发生。操作者甚至希望在变速变载状态下,实现对传动链各个部件的智能报警及专家诊断。但如果没有有效的监测手段,一切就无从谈起。

2 优化解决方案

运用最新的技术及监测系统,通过时刻探查轴承及风电机组的运转情况,经过几年的实践检验及一系统的技术革新,专为风电设备研发的新一代集成式OIS在线监测系统,被证实行之有效。

2.1 冲击脉冲技术

传统的加速度包络技术在风电机组监测上存在困难,这与其测试原理有关。轴承运转产生的冲击信号引发波阵面在结构体内部传播,激发机构体各部位的共振。加速度包络技术是通过获取这一共振信号来实施分析。低转速的主轴轴承、齿轮箱LSS轴承产生的冲击十分微弱,激发结构体的共振也相当微弱。这要求传感器的灵敏度大幅提升,同时后期的处理单元必须选择正确的滤波放大器,从纷繁剧烈的低频振动中抽丝剥茧出微弱的共振信号。受到这种严苛条件的限制,使得低于50r/min的设备,成为常规振动分析的禁区。[2]

即使是齿轮箱HSS或发电机轴承,由于振动加速度传感器的一致性难以掌控,又缺少共振抑制,加速度包络技术面临滤波器选择难题和包络采样失真问题,使得频谱幅值失真及频率混淆。

某公司研发了一种针对后期解调过程实施超高频采样和峰值保持的技术,有效改善了包络频谱的幅值失真问题,但仍难免加速度传感器对微弱的弹性波响应不足的先天缺陷。[3]

同样是“共振解调技术”,利用传感器共振调制来获取冲击脉冲信号的方法,显然具有“先天优势”。设计独特的冲击脉冲传感器,对波阵面的响应相当灵敏,即使冲击十分微弱,均可激发传感器的32kHz共振,并输出信号。这使得冲击脉冲技术可以探知更早的轴承损伤。同时严格校核的共振放大,确保了冲击读数的准确。超过40年的成功应用,使这一技术广受赞誉。

冲击脉冲技术的另一个优势是简单易懂的读数。通过对每秒钟内发生的几百上千个冲击的有效获得和数理统计,得到峰值HDm和地毯值HDc,并归一化了冲击的“绿黄红”报警阀值。HDm是高幅度、低发生率的冲击指标,代表着轴承损伤的状态;HDc是低幅但高发的冲击指标,反映了润滑状态。这是具有突破性意义的。对两个指标的长期监测,不但能提前数月发现早期损伤,还可以及时发现润滑不良的轴承,通过改善润滑以提高轴承寿命。

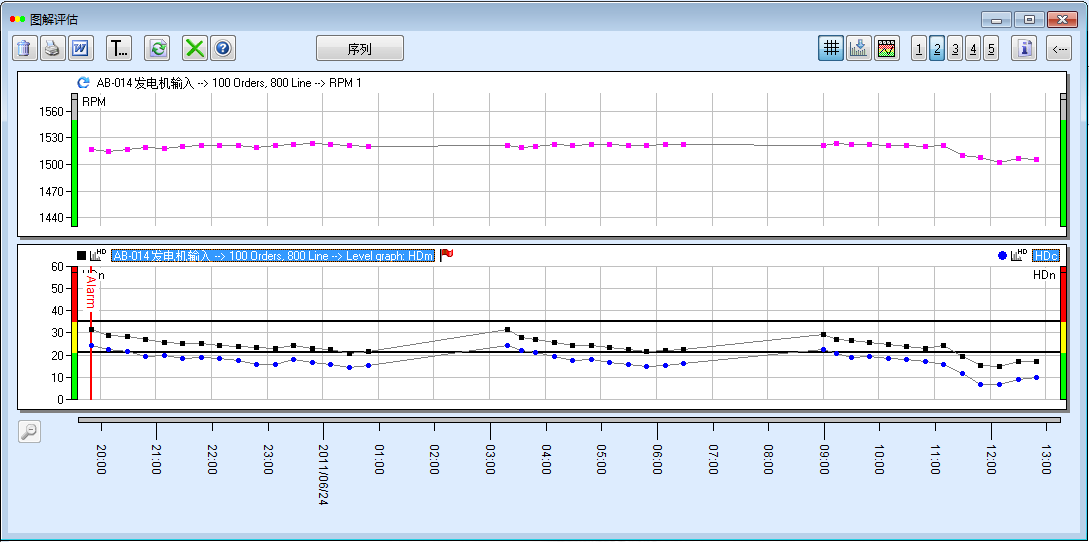

针对某风电场发电机轴承的频繁失效问题,进行现场测试。图1是发电机驱动端轴承的冲击指标。每次机组启动,HDm/HDc两个参数均处于黄色预警区,这是典型润滑不良的信号;经过两三小时的运转,油膜才得以充分建立,HDm/HDc降低到绿色安全区。但停机之后再重新启动,状态依旧。由此我们可以得知,除了抱闸冲击之外,润滑不良是高速轴轴承的又一威胁。这是温度监测或振动分析都难以发现的问题。

图1 转速与冲击脉冲监测

2.2 超低转速诊断技术

OIS监测系统配备了最新的超低转速诊断技术,包括对传感器、信号处理电路、软件分析方法的一系列革新。

专门为超低转速轴承而设计的高灵敏度冲击脉冲传感器,将探测范围拓展至-40dB(标准冲击 的1%)的微弱弹性波,同时严格标定了共振带宽。后期处理单元采用更优化的共振抑制电路、数字带通滤波,以及高达24位的A/D转换,大幅提升了信噪比。

超低转速诊断技术的核心是突破传统采样定律的超长周期高速采样及一系列革新的后期处理算法,包括数字包络、100kbps高速包络采样、正态分布干扰滤除、征兆增强技术等。这使得超低转速诊断技术不但具备冲击脉冲传感器的“先天优势”,还成功弥补了传统包络解调的“后天不足”。 同时,采用转速跟踪与分数抽取的阶比技术,是解决非稳态诊断(风电机组转速不断变化)的必要手段。[4]

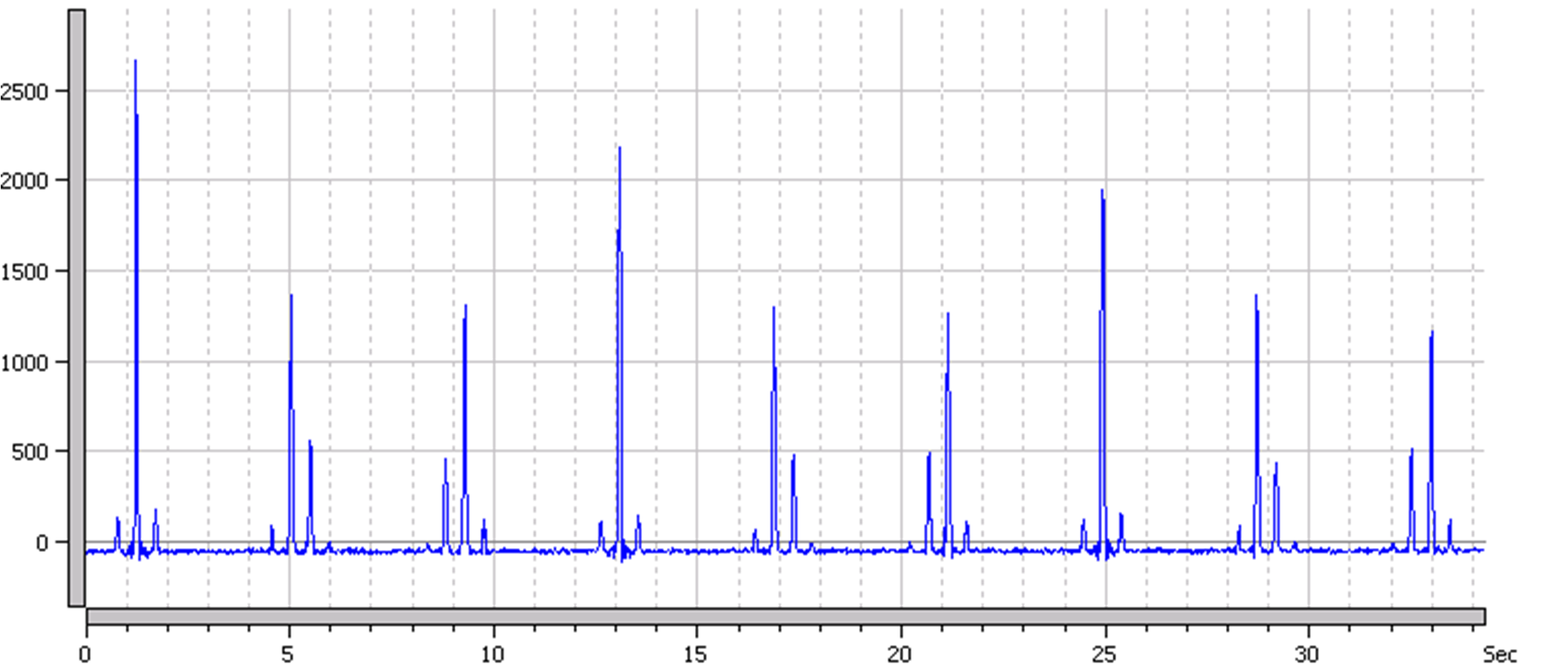

图2是采用此技术采集到的某主轴轴承冲击波形,转速为15r/min,可清晰地看到被转速调制的轴承内环缺陷导致的冲击。同期采用加速度包络技术则难以获取。

图2 超低转速轴承的冲击脉冲时域波形

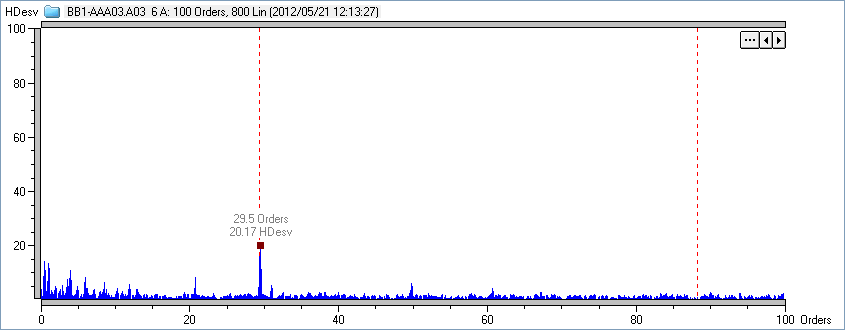

图3是某大型直驱主轴轴承的冲击脉冲频谱,转速为20r/min。冲击脉冲指标低于5dB,不足以引起重视。但仍然能清晰地看到轴承内圈的征兆频率,尽管其幅值也非常小。

图3 清晰的冲击脉冲频谱

2.3 智能征兆监测技术

对于风电机组采用神经网络法来实现“专家系统”,是略显笨拙和晦涩的,因为提示的诊断报告往往前后相左。

OIS系统提出了简单易行的办法,针对每种预设的故障征兆采取趋势跟踪。用户不但可以在频谱图上看到智能的征兆指示,直接得到归一化的征兆拟合指标,还可以看到他们的发展趋势,并用棒图统一显示,使得没有诊断经验的人,也可以轻易得出诊断结果。

这种新型的智能诊断方法还采取了自学习技术,通过数理统计法修订变速变载状态下的报警阀值,从而减少误报率。利用OPC等开放式平台,OIS系统实现与SCADA的数据共享,从而形成综合的设备监测平台,并作为生产运行的重要信息,指导运行与维护保养。

3 结语

如今,拥有一系列先进技术的OIS监测系统已为多家齿轮箱制造商、主机厂及风电运营商所采用,并卓有成效。OIS系统综合利用了振动分析技术与冲击脉冲分析技术,无论是传统的传动链模式风电机组,还是直驱型、混合型机组,都可通过该系统实现早期损伤的及时发现和准确诊断,这是预知维修的核心。